La forge japonaise

Le mot du trempé !

Ne vous y trompez pas ! Vous connaissez beaucoup de sortes de vins ou de fromages ? Il y en a autant pour les nuances d’acier ! L’acier à ferrer les baudets sera aussi tout à fait employable pour les chevaux, mais en aucune façon il ne pourra servir pour faire des trains d’atterrissage d’Airbus ou une mèche à béton à placer au bout de votre perceuse Black & Decker ®.

Maintenant, place au katana !

D’abord un peu de physique

Grande nouvelle : l’eau solide fond à 0°C. Donc, elle passe de solide à liquide. On dit qu’elle change de phase.

Vraie nouveauté : le sel (de table) fond à +801°C. Là aussi, il change de phase (de solide à liquide).

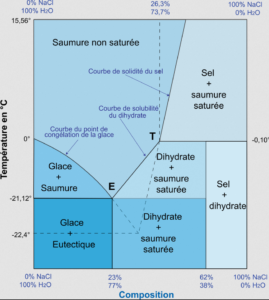

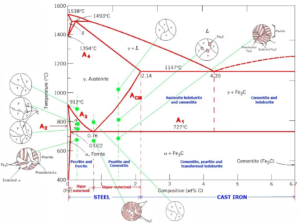

Sur cette base, à quelle température fondrait un mélange eau-sel à 23% de sel ? Réponse : à -21,2°C. Réponse surprenante ? C’est que la nature n’obéit que fort peu à des modèles linéaires ou à des comportements binaires. C’est le cas des mélanges de matières : ils voient leur comportement composition/température décrit dans des diagrammes de phases (ex. image du haut pour eau/sel, dessous fer/carbone [steel : acier, cast : fonte], dans les cercles les aspects observables au microscope optique) :

Diagramme de phase sel + eau Wikipedia – Licence Creative Commons

Fer - Diagramme du bilan carbone

Ces phases peuvent transiter du solide au liquide (et inversement) comme le mélange eau-sel ou du solide au solide pour le mélange fer-carbone, peu soluble l’un dans l’autre (il s’agit bien d’une solution solide).

Applications pour le sel (dans l’eau)

1) le salage des routes gelées en hiver (le sel ne réchauffe pas le sol, il rend la glace liquide … mais salée) ;

2) et à propos de glace, les bonnes vieilles sorbetières italiennes en fût de bois contenant un cylindre métallique qui contient le mélange à sorbet (ou à crème glacée). Entre les deux ? De la glace et du sel à 23% pour obtenir un liquide réfrigérant à -20 +/-5°C.

Applications pour le carbone (dans le fer)

L’« amollissement » ou le durcissement des aciers, et plus particulièrement des katanas, voir les détails ci-dessous.

Petit rappel de sidérurgie : La fabrication de l’acier spécial pour katana (tamahagane)

Ingrédients :

- Charbon de bois : 13 tonnes en 3 jours dans un four artisanal

- Sable ferrugineux : 8 tonnes, issues des montagnes japonaises, matériaux qui présente un avantage, sans phosphore ni soufre (le minerai de fer conventionnel en contient) il ne rouille que fort peu ni se brise une fois transformé.

Ces 8 + 13 = 21 tonnes de réactifs sont pelletées à main d’homme… dans un four en argile façonné main !

Chimiquement, il se passe ça (c’est super funky !) :

FeO/Fe2O3 (sable/minerai) + C (charbon) + O2 (air) è Fe (acier assez pur) + FeC (acier au carbone = fonte) + CO2 (gaz carbonique). Funky, non ?

Le produit sont des nodules d’acier, gros comme une bonne grosse ratte du Touquet[1], à l’aspect très brut d’une roche volcanique et pourtant 70 fois plus cher que l’acier ordinaire. Il est ensuite transmis au forgeron.

La forge

Là, le forgeron les chauffe pour les attendrir puis les martèle (les écrase) en petits morceaux plats pour trier à l’œil les pièces en fonction de leur teneur en carbone.

Ceci fait, ces plaques sont empilées, emballées dans du papier de riz, arrosées d’une boue argileuse et recouvertes de cendres (2 matières riches en silice et en carbone) pour éviter l’inclusion d’oxygène[2].

Elles sont encore chauffées et à nouveau martelées afin de chasser les bulles d’air et de mélanger l’acier et le carbone introduit. A cette occasion, le bloc ainsi formé est plié-chauffé-martelé jusqu’à une quinzaine de fois (comme les élégants couteaux en « Damas ») :

Exemples d’aciers de Damas Catalogue internet de la société vente aux métiers du bois et de l'artisanat d'art, aux professionnels et aux particuliers

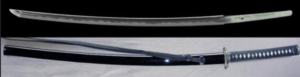

Pour le katana, cela produit un « millefeuille » fait de 10 000 à 30 000 couches (215, car 15 plis !) de 1/1000° de mm d’épaisseur, soit 10-3 de 10-3 m, soit 1 µm (un globule rouge fait 7 µm de diamètre). Cet acier-là est très dur : il est donc cassant comme du verre. Solution ? Fendre ce bloc à chaud pour introduire en son centre un acier souple (et moins dur), et chauffer-marteler encore et encore pour étirer le bloc en lame pour finir par une trempe partielle – côté tranchant – qui achèvera de durcir la lame.

Pour réaliser cette trempe, la lame encore rectiligne est recouverte d’une pâte d’argile et de pierre ponce en poudre en épaisseur plus importante sur le bord supérieur et opposé au tranchant, chauffée à 800°C (matez le diagramme de phase pour ça !) et enfin immergée rapidement dans l’eau froide.

Les lignes qui précèdent étaient peut-être un peu barbantes (ou trop funky) ? Maintenant la magie !

La trempe

L’opération de trempe produit 2 effets principaux :

1) la différence d’épaisseur de la pâte d’argile apposée précédemment génère un refroidissement différent entre le bord supérieur (plus lent) et le bord inférieur (plus rapide) de la lame. Ainsi, la dilation due à la chauffe est figée par la trempe sur le tranchant (l’acier est « congelé » dans son état chaud) alors que le bord supérieur a le temps de se refroidir et se rétracter. C’est là que le galbe caractéristique du katana est obtenu, et seulement par cette opération.

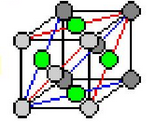

2) simultanément, la trempe va figer l’empilement des atomes dans 2 états particuliers obtenus à chaud :

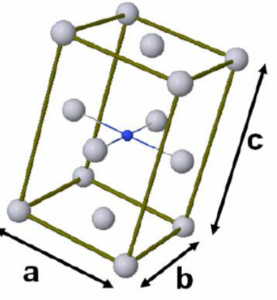

- Piégée dans sa phase chaude par la trempe, l’austénite (grâce à l’apport de carbone et un coup de pouce thermique) voient ses atomes de fer occuper maintenant les sommets et le centre des faces d’un cube (il faut 14 atomes de fer par cube) alors que l’acier avant sa chauffe était fait de ferrite où les atomes de fer occupent les sommets d’un cube et le centre du cube (il faut 9 atomes de fer par cube). L’austénite a la particularité d’être beaucoup plus malléable que la ferrite.

- La cémentite (via le carbone…, qui produit Fe3C) à l’extérieur du sabre : très dur, vraiment très dur (environ 10 fois plus que la ferrite), mais fragile[3].

Heureusement en couche mince, donc moins cassante.

| Ferrite | Austénite | Cémentite |

|

|

À vos crayons : se dit d’une structure cristalline pour laquelle la maille (ou motif de base) est constituée par 6 losanges identiques. |

Le polissage

Il sera le révélateur des conséquences des étapes précédentes :

- L’argile déposée en épaisseurs variables va révéler la finesse du tour de main du forgeron par les motifs gracieux qu’auront créé le pliage et le martelage répétés.

- Le millefeuille du pliage va créer un tranchant redoutable et affutable à l’infini comme un microscopique rasoir multi-lame (façon Gilette Mach 3, ou Fusion 5, ou Wilkinson Sword…), en se rappelant que chaque lame est ici plus fine qu’un globule rouge de 7µm.

Tranchant de katana au microscope optique : le multi-lame

Le résultat

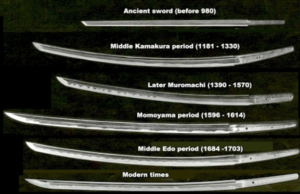

Quelques images de « sabres » (katana ou wakisashi) en fonction des époques de production et évolution des galbes et longueurs (les dates représentent les périodes d’existence ou de production notable, sujettes à débats) :

Lames pour épée droite à un tranchant Chokutō (~700 – ~1300) Metropolitan Museum of Art, New York

Kotō (~1300 – ~1400)

Shintō (~1600 – 1780)

Shinshintō (1780 – 1877)

Gendaitō (1877 – 1945)

Shinsakutō (1945 – 2021)

Mise en perspective des galbes et longueurs de sabre par période de règne :

Galbes longueurs sabres

Pendant ce temps-là en Europe au moyen-âge

Les forgerons européens n’étaient pas en reste car ils connaissaient également le durcissement des aciers dès le bas Moyen-Age : ils frottaient les lames d’acier encore brûlantes à la corne de bœuf pour les charger en carbone comme les forgerons japonais avec du papier de riz et des cendres lors de la forge initiale des katanas.

L’inclusion d’une âme souple au cœur d’une lame pour la rendre moins cassante était connue des taillandiers mais de façon inverse : l’âme dure au centre et la partie tendre à l’extérieur pour que l’outil de taille ou de coupe s’auto-affute à l’usage.

Puis vinrent les lourds sabres des chevaliers, puis les fleurets des escrimeurs… puis… les canons… eux-aussi très trempés.

N’oublions pas non plus que les mésoaméricains précolombiens (les Aztèques notamment) n’étaient pas en reste non plus : ils ont inventé les lames les plus tranchantes qui aient existé, à base d’obsidienne, pour des besoins chirurgicaux il y a… 2 500 ans.

Alors, ces magnifiques « outils » dont nous utilisons les « descendants » ne sont-ils pas à même de faire réfléchir sur l’intelligence de l’espèce humaine ?

Guillaume Haran, ACA – Asnières sur Seine

Image de garde

Le forgeron Munechika (fin du Xe siècle), assisté d'un esprit renard,

forge la lame ko-kitsune-maru ("petit renard").

Le kami est représenté par une femme entourée de renards,1887

Ogata Gekkō (1859–1920)

[1] Utile pour les toqués.

[2] Même de l’intérieur de la matière, l’oxygène fait rouiller, comme ce fut le cas avec les aciers italiens mal recyclés qui équipaient les voitures des années 50 à 70 : même bien peintes, les tôles se corrodaient.

[3] C’est typiquement ce que l’on trouve sur les cadenas à hanse cémentée (cemented en anglais).